Der Verlauf der wirtschaftlichen Entwicklung der letzten Jahre, mit der größten Wirtschaftskrise nach dem zweiten Weltkrieg und der anschließenden rasanten wirtschaftlichen Erholung, hat gezeigt, dass die Produktion ein Garant für eine stabile Wettbewerbsfähigkeit der Wirtschaft ist.

Volatile Märkte, neue, global agierende Marktteilnehmer, schnelllebige Absatzmärkte, kundenspezifische Produkte und diffizile Produktionsprozesse erfordern jedoch flexiblere und reaktionsfähigere Produktionssysteme und -mitarbeiter. Gleichzeitig gilt es, das Niveau der Produktivität und Qualität unverändert hoch zu halten.

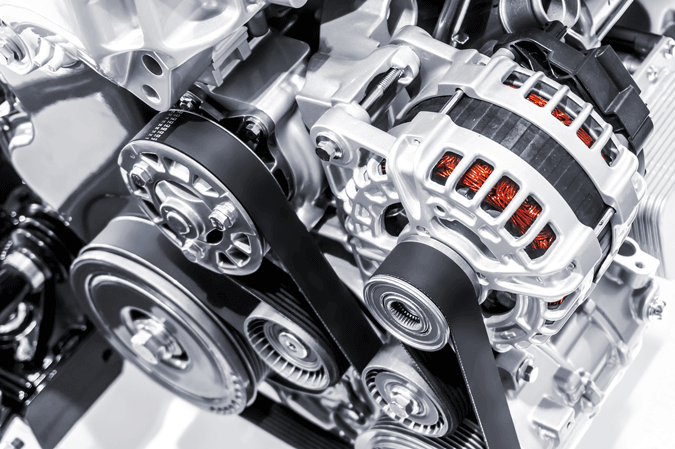

Produktion sichert Wohlstand, Beschäftigung und damit letztendlich unsere Zukunft. Auch in Zeiten der Verlagerung in Niedriglohnländer behauptet sich die europäische Wirtschaft durch Flexibilität, Qualität und Stabilität. Dies gilt insbesondere auch für die Wickelindustrie.

In den letzten Jahren wurde in der Wickelindustrie die Produktion nach den Prinzipien der schlanken Produktion gestaltet, das heißt die Flexibilität wurde erhöht, was zu großen Erfolgen bei der Produktivität und Lieferbereitschaft führte. Aktuell steht die Produktion vor einem neuen Umbruch. Unter dem plakativen Namen „Industrie 4.0“ wird der flächendeckende Einzug von Informations- und Kommunikationstechnik sowie deren Vernetzung zum Internet der Dinge, Dienste und Daten, das eine Echtzeitfertigung der Produktion ermöglicht, propagiert. Autonome Objekte, mobile Kommunikation und eine Sensorik in Echtzeit ermöglichen ganz neue Einsatzgebiete der dezentralen Steuerung und der ad-hoc-Gestaltung von Prozessen.

Die Fähigkeit, schnell und flexibel auf Kundenanforderungen zu reagieren und hohe Variantenzahlen bei niedrigen Losgrößen wirtschaftlich zu produzieren, wird zunehmen und so die Wettbewerbsfähigkeit noch einmal erhöhen. Neue Formen kundenintegrierter Geschäftsprozesse werden möglich und auch in der Wickelindustrie, die von vielen der aktuellen Megatrends der Industrie bestimmt wird, Einzug halten.

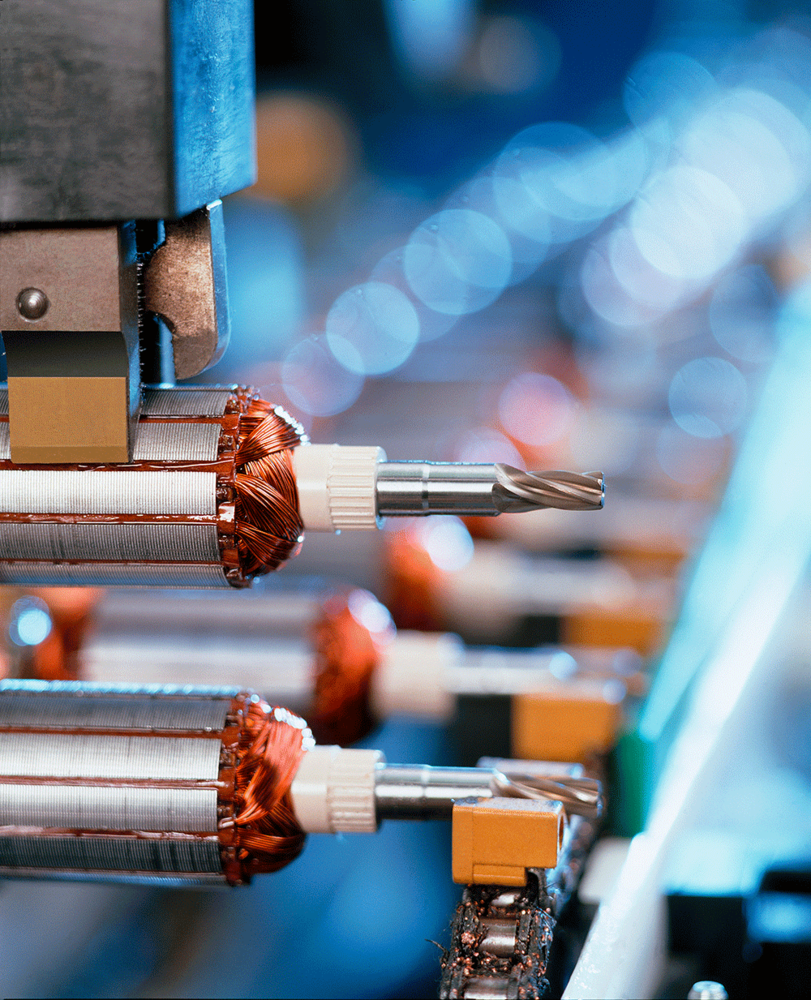

Die Möglichkeiten und Herausforderungen der Industrie 4.0 sind auch in der SynFlex Group ein wichtiges Thema. SHWire hat bereits jetzt an sämtlichen Produktionslinien die Integration der FIT-Prozessüberwachungsplattform als zentralen Kommunikationsbaustein des SHWire Betriebserfassungssystems implementiert.

Die FIT-Prozessüberwachungsplattform erfasst alle relevanten Maschinen-, Produkt-und Qualitätsparameter in Echtzeit. Sie wertet diese aus und stellt die Ergebnisse wieder der Maschine und den Maschinenbedienern zur Verfügung. Herzstück der Online-Datenerfassung ist ein innovatives, eigens von SHWire entwickeltes Hochspannungsfehlerzahlprüfgerät (HFZ).

Dank FIT übertrifft SHWire die von der DIN-Norm geforderten stichprobenartigen Qualitätsprüfungen bei Weitem: Die zerstörende Offline-Prüfung wird durch eine nicht zerstörende 100%-Inline-Prüfung ersetzt.

Das Hochspannungsfehlerzahlprüfgerät misst verlässlich, reproduzierbar und quantitativ die Stärke und Häufigkeit von Isolationsschwankungen. Das HFZ prüft somit die Hochspannungsfehlerzahl an 100 % der ausgelieferten Produktionsmenge.

FIT sorgt in der Verarbeitung der Daten in Echtzeit für die vollständige und sofortige Transparenz des aktuellen Zustandes aller Produktionslinien. Die FIT-Daten sind vollständig dokumentiert und erlauben eine lückenlose Rückverfolgbarkeit.

Die Rückverfolgbarkeit der Maschinen-, Produkt-und Prozessdaten erlaubt im Fall der Fälle das sichere Eingrenzen von Fehlern. Das FIT-System ersetzt zunehmend den Menschen als Unsicherheitsfaktor in der Fertigung von Lackdrähten und erlaubt es, schnellstens Abweichungen vom Idealzustand der Produktion zu erkennen und korrigierend einzugreifen.

Mit der 100-prozentigen HFZ-Prüfung kann jeder Kunde sicher sein, dass er Ware erhält, die den vorgegebenen Spezifikationen auf der gesamten ausgelieferten Länge entspricht. Bei SHWire ist jeder Zentimeter tatsächlich im Hinblick auf isolatorische Schwachstellen geprüft. Gelebte Industrie 4.0 durch innovative Projekte der SynFlex Group.

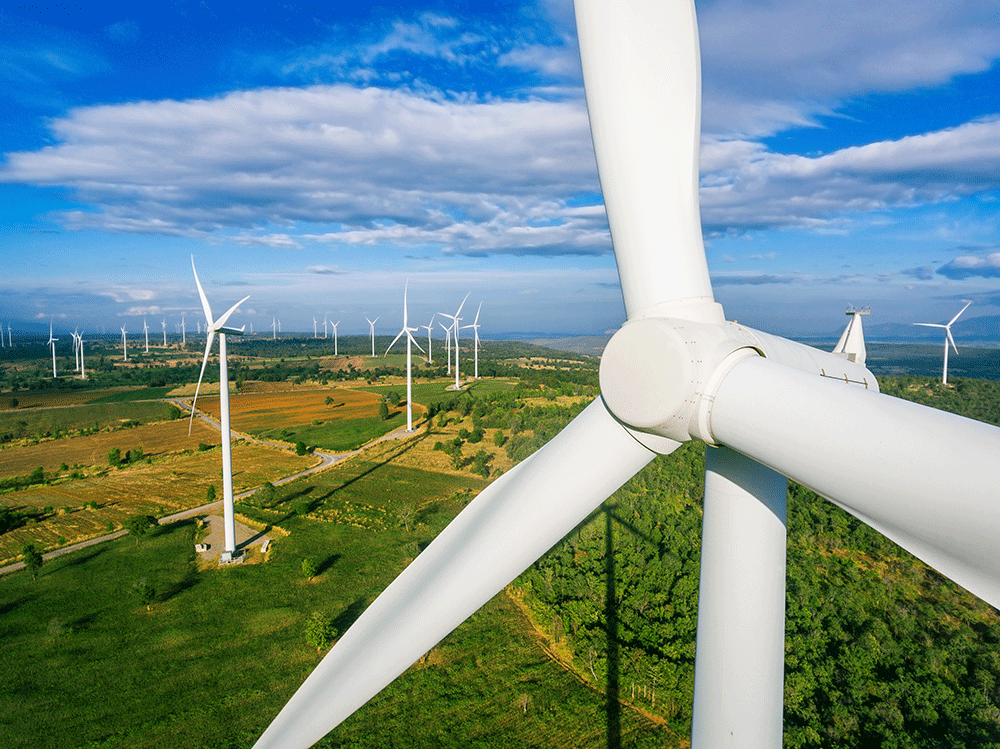

Der Begriff „Industrie 4.0“ geht auf die Forschungsunion der deutschen Bundesregierung und einem gleichnamigen Projekt innerhalb der Hightech-Strategie der Bundesregierung zurück. Die industrielle Produktion soll mit moderner Informations-und Kommunikationstechnik verzahnt werden. Technische Grundlage hierfür sind intelligente und digital vernetzte Systeme. Durch den Einsatz dieser Systeme soll eine weitestgehend selbst organisierte Produktion möglich werden: Menschen, Maschinen, Anlagen, Logistik und Produktion kommunizieren und kooperieren in der Industrie 4.0 direkt miteinander. Dadurch soll nicht mehr nur ein Produktionsschritt optimiert werden, sondern aufgrund der verknüpften Netze eine Optimierung der gesamten Wertschöpfungskette erreicht werden. Das Netz soll zudem alle Phasen des Lebenszyklus des Produktes erfassen können – von den ersten Produktideen über die Entwicklung, Produktion, Nutzung und Wartung bis zum Recycling.